Aggiornamento del sistema di controllo della pressione della cabina di simulazione dell'ambiente a bassa pressione per la verifica delle radiosonde

Abstract: L'attenzione si è concentrata sul problema della scarsa precisione e stabilità del sistema di controllo della pressione della camera di simulazione dell'ambiente a bassa pressione utilizzata per la verifica delle radiosonde e sulla configurazione imprecisa dei sensori di pressione e dei sistemi di controllo. Gli utenti hanno proposto requisiti di aggiornamento e trasformazione. Questo articolo presenta lo schema di implementazione di una nuova generazione di sistema di controllo della pressione della camera di simulazione dell'ambiente a bassa pressione, adotta una modalità di controllo bidirezionale e conduce un test di verifica dello schema. I risultati dei test dimostrano che l'accuratezza e la stabilità del controllo sono notevolmente migliorate.

1. Domanda

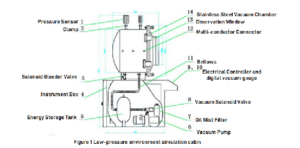

Uno dei metodi più importanti per calibrare le radiosonde è quello di testare a terra la cabina di simulazione dell'ambiente a bassa pressione. La struttura della cabina di simulazione dell'ambiente a bassa pressione in uso è illustrata nella Figura 1.

Il problema è che il controllo della pressione fluttua notevolmente durante l'uso di questa camera di simulazione di un ambiente a bassa pressione. Più la pressione si avvicina a 1 atmosfera, maggiore è la fluttuazione. L'analisi ritiene che ciò sia dovuto principalmente alle seguenti ragioni:

(1) La selezione del sensore di pressione è imprecisa. La proporzione dell'errore del sensore nell'intervallo di pressione a fondo scala non è la stessa, il che dimostra che la fluttuazione è grande quando è vicina a 1 atmosfera e la fluttuazione è piccola quando è lontana da 1 atmosfera. Nel mondo reale, tutti i problemi esistono. Le fluttuazioni sono grandi, ma il sensore di pressione ha la massima accuratezza in prossimità di una pressione atmosferica e l'errore del sensore di pressione ha coperto completamente l'intervallo di fluttuazione della pressione a una distanza di 1 atmosfera. In effetti, ci sono grandi fluttuazioni nel complesso, ma il sensore di pressione ha la massima accuratezza vicino a 1 pressione atmosferica e l'errore del sensore di pressione ha coperto completamente l'intervallo di fluttuazione della pressione a una distanza lontana da 1 pressione atmosferica.

(2) Il controllo della pressione adotta la modalità di controllo a interruttore. La pompa del vuoto e l'elettrovalvola vengono aperte o chiuse contemporaneamente in base al valore di pressione impostato. Nonostante l'aggiunta di un serbatoio di gas come tampone, è difficile ottenere una pressione precisa e costante in questa modalità di controllo semiautomatica.

(3) Il controllore non utilizza il metodo di controllo automatico PID, che è anche il motivo principale che influisce sulla precisione del controllo della pressione. Sulla base dell'analisi di cui sopra, l'attenzione si è concentrata sui problemi di scarsa precisione di controllo e stabilità del sistema di controllo della pressione con la camera di simulazione dell'ambiente a bassa pressione utilizzata per la calibrazione del suono della generazione precedente, nonché su una configurazione imprecisa del sensore di pressione e del sistema di controllo. Gli utenti hanno proposto requisiti di aggiornamento e trasformazione. Questo articolo presenterà lo schema di implementazione del sistema di controllo della pressione di nuova generazione con camera di simulazione in ambiente a bassa pressione. Si propone di adottare una modalità di controllo bidirezionale e di effettuare un test di verifica dello schema, che dimostra che l'accuratezza e la stabilità del controllo possono essere notevolmente migliorate.

2. Aggiornamento e riforma del sistema di controllo della pressione utilizzando la valvola a spillo elettrica della serie FC L'intervallo di pressione assoluta della camera di simulazione dell'ambiente a bassa pressione per la verifica delle sonde è di 1torr~760torr. È necessario che la pressione della camera di simulazione possa essere accurata e costante in qualsiasi punto stabilito all'interno di questo intervallo e che possa anche essere controllata in base al tasso di trasformazione della pressione impostato. Per questo motivo, lo schema di aggiornamento specifico consiste nel mantenere la pompa del vuoto e l'elettrovalvola del vuoto sulla base del sistema di controllo della pressione originale, sostituire il sensore di pressione e il controllore, rimuovere il serbatoio di accumulo dell'energia e aumentare la valvola di aspirazione dell'aria e la valvola di scarico a controllo numerico. Lo schema specifico è il seguente:

(1) I manometri capacitivi con 10torr e 1000tor sono utilizzati per coprire la misurazione dell'intero intervallo di bassa pressione, garantendo così la precisione di misurazione dell'intero intervallo.

(2) Il regolatore di pressione del vuoto PID ad alta precisione viene utilizzato per adeguarsi alla precisione di misurazione del manometro capacitivo e garantire l'accuratezza del controllo.

(3) Installare una valvola a spillo elettrica rispettivamente all'ingresso dell'aria e alla porta di scarico della camera del vuoto. La valvola a spillo elettrica è installata direttamente all'ingresso dell'aria.

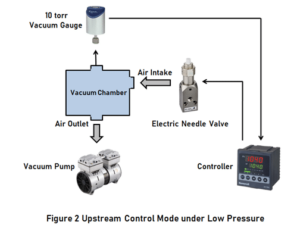

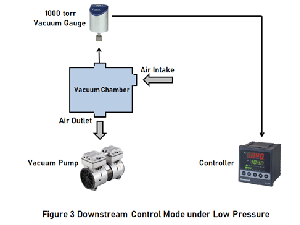

(4) La modalità di controllo adotta rispettivamente la modalità a monte e la modalità a valle. La modalità a monte viene utilizzata per controllare la pressione dell'aria al di sotto di 10torr, mentre la modalità a valle viene utilizzata per controllare la pressione dell'aria nell'intervallo 10~760torr utilizzando la valvola elettrica a spillo KaoLu (https://www.genndih.com/proportional-flow-control-valve.htm).

(5) Come mostrato nella Figura 2, la modalità upstream consiste nel mantenere costanti la pressione a monte e il flusso in uscita e nel controllare la pressione della camera regolando il flusso in ingresso.

(6) Come illustrato nella Figura 3, la modalità a valle consiste nel mantenere costanti la pressione a monte e il flusso in ingresso e nel controllare la pressione della camera regolando il flusso di scarico.

3. Test di certificazione dello schema

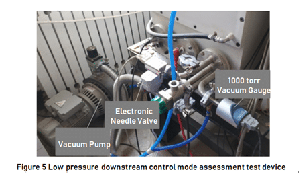

Per le due modalità di controllo di cui sopra, sono stati utilizzati due manometri capacitivi da 1torr e 1000torr, una valvola a spillo elettrica e un controllore di pressione ad alta precisione a 24 bit per condurre il test di valutazione. Lo spazio interno della camera a vuoto utilizzata per il test era di 400×400×500 mm; il dispositivo di prova è illustrato nella Figura 4 e nella Figura 5.

Durante il test in modalità upstream, la pompa del vuoto è stata prima accesa e poi pompata alla massima velocità. Quindi i parametri PID del controllore sono stati autotarati a circa 68Pa. Al termine dell'autotuning, sono stati controllati 8 set point rispettivamente di 12, 27, 40, 53, 67, 80, 93 e 107Pa. Le variazioni di pressione dell'aria durante l'intero processo di controllo sono mostrate nella Figura 6. Durante il test della modalità downstream, la pompa del vuoto è stata prima accesa e poi pompata alla massima velocità, mentre la valvola a spillo elettrica di aspirazione dell'aria è stata regolata sulla posizione della microaspirazione. Quindi i parametri PID del controllore sono stati autotarati a circa 300torr. Al termine dell'autotuning, sono stati controllati rispettivamente 5 set point di 70, 200, 300, 450 e 600 Torr. La Figura 7 mostra le variazioni di pressione dell'aria durante l'intero processo di controllo.

Esprimendo gli effetti di controllo di cui sopra in diversi punti costanti di bassa pressione come tasso di fluttuazione, si ottiene la distribuzione del tasso di fluttuazione nell'intero intervallo mostrata nelle Figure 8 e 9. Dal diagramma di distribuzione del tasso di fluttuazione si evince che il tasso di fluttuazione può essere controllato con precisione entro l'intervallo di ±1% nell'intero intervallo di bassa pressione. La grande fluttuazione a 12Pa è dovuta al fatto che i parametri PID ottenuti con l'autotuning a 68Pa non sono validi ed è necessario un autotuning separato dei parametri PID.

Dai risultati dei test sopra descritti si evince che la valvola a spillo elettrica è in grado di migliorare la precisione e la stabilità del controllo della pressione di oltre cinque volte e di migliorare notevolmente il livello di automazione e l'affidabilità della camera di simulazione dell'ambiente a bassa pressione. Per ulteriori informazioni sulla valvola a spillo elettrica introdotta, visitate il sito https://www.genndih.com/proportional-flow-control-valve/miniature-proportional-valve-0-32L-min.html