El concepto de robot paralelo se basa en la plataforma Steward, utilizada para la conducción de simulación de vuelo en 1965, y fue propuesta por Hunt, un conocido profesor de una institución australiana, en 1978. En la actualidad, muchos expertos y estudiosos han realizado numerosas investigaciones teóricas y prácticas en este campo.

En comparación con los robots en serie, los robots paralelos tienen las ventajas de una gran rigidez, una elevada relación carga-peso, una distribución uniforme de la carga, la no acumulación de errores de posición y una fácil retroalimentación de la fuerza. Es adecuado para ocasiones con alta precisión, gran carga y requisitos de espacio de trabajo relativamente pequeños.

Al mismo tiempo, debido a la gran mejora en el rendimiento y la función de los componentes neumáticos, y con el desarrollo de la ciencia y la tecnología, como la electrónica, los materiales, la teoría de control y los sensores, la tecnología de control del regulador de presión controlado electrónicamente también se ha mejorado rápidamente. El sistema de control del regulador de presión controlado electrónicamente con la válvula de control proporcional/servo como núcleo puede alcanzar el control de alta precisión del cambio continuo de la presión y el flujo, y puede satisfacer los requisitos de producción flexible de los equipos de automatización. Hace posible la aplicación del accionamiento neumático en robots paralelos.

Tomando como ejemplo una típica plataforma Steward de robot paralelo de 6-DOF, su estructura se muestra en la siguiente figura.

La estructura se compone de articulaciones planas superiores e inferiores, y las articulaciones planas están conectadas por un conjunto de bielas telescópicas con rótulas en ambos extremos, de modo que la plataforma superior puede moverse y girar en el espacio tridimensional. La mayoría de los robots paralelos utilizan varillas roscadas o servocilindros electrohidráulicos como actuadores de movimiento. Dado que los movimientos entre las unidades de accionamiento del robot paralelo no pueden ser independientes entre sí, deben mantener una relación de combinación muy estricta. El error de movimiento de cualquier eslabón provocará un fallo de control. En nuestro estudio, el regulador de presión controlado hidráulicamente se sustituye por un regulador de presión controlado electrónicamente más tolerante como medio de transmisión del actuador del robot paralelo.

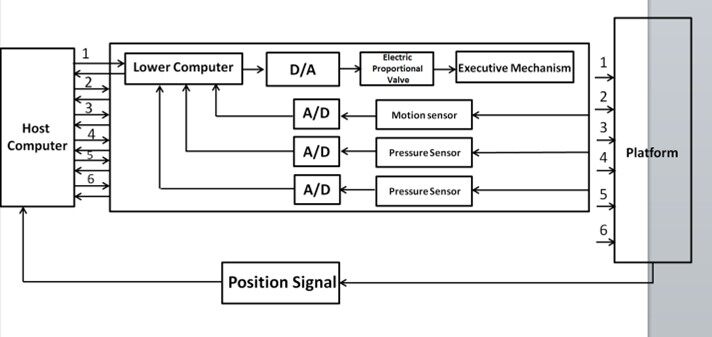

La ruta de flujo de control completa se muestra en la siguiente figura:

1. La posición extendida del cilindro es obtenida por el solver analógico en el ordenador superior y transmitida al ordenador inferior.

2. El ordenador inferior lo convierte en tensión (0~10v) a través de la tarjeta D/A y lo envía al regulador de presión controlado electrónicamente.

3. El regulador de presión controlado electrónicamente controla el tamaño y la dirección de la apertura según la magnitud de la tensión, y envía el flujo de gas preciso al cilindro para promover el movimiento del pistón.

4. La posición móvil del pistón es detectada por el sensor de desplazamiento, y el voltaje de retroalimentación del sensor de desplazamiento se emite al ordenador inferior a través de la tarjeta A/D; la presión de gas en ambos extremos del pistón es detectada por el sensor de presión de aire, y el voltaje de retroalimentación se emite al ordenador inferior a través de la tarjeta A/D.

5. El ordenador inferior ajusta la tensión de control de la válvula eléctrica proporcional en tiempo real según el valor de retroalimentación, de modo que el cilindro puede alcanzar la posición con precisión. 6. 6. La señal de posición de la plataforma es devuelta al ordenador superior por el sensor de posición, y la posición de la plataforma es corregida por el ordenador superior.

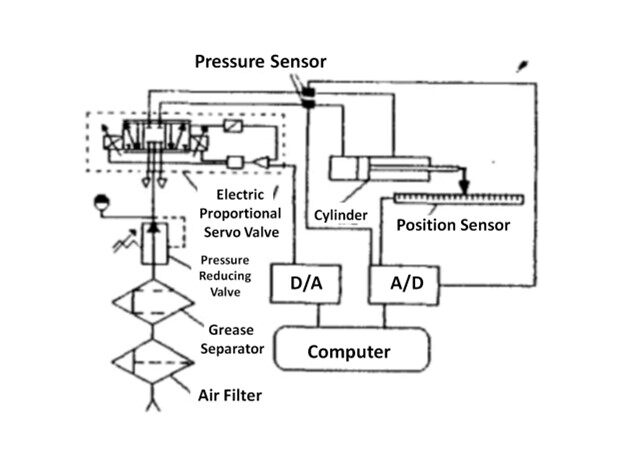

En todo el proceso de control, la atención se centra en el sistema de control de un solo cilindro. El diagrama esquemático experimental del sistema de control de un solo cilindro se muestra en la siguiente figura.

Para el sistema de control del regulador de presión controlado electrónicamente, el control de estado de un solo cilindro tiene mejores características de control; la adición de control PI en la retroalimentación de estado óptima puede aumentar significativamente la rigidez del sistema y mejorar el rendimiento de seguimiento del sistema. Tiene un buen rendimiento de seguimiento en el rango de frecuencia de 0,1Hz a 5Hz. El objeto de esta prueba es el modelo de plataforma de prueba del sistema de suspensión del automóvil, que no requiere una precisión de desplazamiento muy alta, y es más sensible a la velocidad y la velocidad de respuesta de aceleración. Después de adoptar el cilindro grande, la carga de todo el sistema se incrementa en gran medida. La respuesta de frecuencia del sistema puede alcanzar 5~10Hz, lo que puede satisfacer los requisitos de la plataforma de prueba.

Se adopta la plataforma paralela de 6-DOF compuesta principalmente por cilindro y válvula eléctrica proporcional, que evita la dificultad de control causada por la estricta relación de combinación de movimiento entre los seis actuadores requeridos por la presión hidráulica y el vástago del tornillo, y asegura la sensibilidad de respuesta de la velocidad y la aceleración. El uso simultáneo de cilindros de aire y regulador de presión controlado electrónicamente puede reducir en gran medida los costes, el ruido y la contaminación.