Il concetto di robot parallelo si basa sulla piattaforma Steward, utilizzata per la simulazione di volo nel 1965, ed è stato proposto da Hunt, un noto professore australiano, nel 1978. Attualmente, molti esperti e studiosi hanno svolto numerose ricerche teoriche e pratiche in questo campo.

Rispetto ai robot seriali, i robot paralleli presentano i vantaggi dell'elevata rigidità, dell'alto rapporto carico-peso, della distribuzione uniforme del carico, dell'assenza di errori di posizione e della facilità di feedback della forza. Sono adatti per occasioni di alta precisione, grandi carichi e requisiti di spazio di lavoro relativamente ridotti.

Allo stesso tempo, grazie al grande miglioramento delle prestazioni e delle funzioni dei componenti pneumatici e allo sviluppo della scienza e della tecnologia, come l'elettronica, i materiali, la teoria del controllo e i sensori, anche la tecnologia di controllo del regolatore di pressione a controllo elettronico è stata rapidamente migliorata. Il sistema di controllo del regolatore di pressione a controllo elettronico con valvola di controllo proporzionale/servo come nucleo centrale può raggiungere il controllo ad alta precisione della variazione continua di pressione e flusso e soddisfare i requisiti di produzione flessibile delle apparecchiature di automazione. Rende possibile l'applicazione dell'azionamento pneumatico nei robot paralleli.

Prendendo come esempio una tipica piattaforma Steward a robot paralleli 6-DOF, la sua struttura è mostrata nella figura seguente.

La struttura è composta da giunti piatti superiori e inferiori; i giunti piatti sono collegati da una serie di bielle telescopiche con giunti a sfera alle due estremità, in modo che la piattaforma superiore possa muoversi e ruotare nello spazio tridimensionale. La maggior parte dei robot paralleli utilizza aste a vite o servocilindri elettroidraulici come attuatori di movimento. Poiché i movimenti tra le unità di azionamento del robot parallelo non possono essere indipendenti l'uno dall'altro, devono mantenere una relazione di combinazione molto rigida. L'errore di movimento di un qualsiasi collegamento porterà a un errore di controllo. Nel nostro studio, il regolatore di pressione a controllo idraulico è stato sostituito da un regolatore di pressione a controllo elettronico più tollerante come mezzo di trasmissione dell'attuatore del robot parallelo.

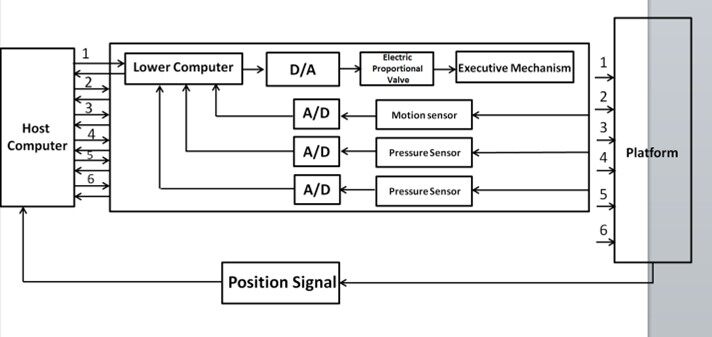

L'intero percorso del flusso di controllo è mostrato nella figura seguente:

1. La posizione estesa del cilindro viene ottenuta dal solutore analogico nel computer superiore e trasmessa al computer inferiore.

2. Il computer inferiore lo converte in tensione (0~10v) attraverso la scheda D/A e lo invia al regolatore di pressione controllato elettronicamente.

3. Il regolatore di pressione a controllo elettronico controlla le dimensioni e la direzione dell'apertura in base all'entità della tensione e fornisce un flusso di gas preciso al cilindro per promuovere il movimento del pistone.

4. La posizione in movimento del pistone viene rilevata dal sensore di spostamento e la tensione di feedback del sensore di spostamento viene emessa al computer inferiore attraverso la scheda A/D; la pressione del gas alle due estremità del pistone viene rilevata dal sensore di pressione dell'aria e la tensione di feedback viene emessa al computer inferiore attraverso la scheda A/D.

5. Il computer inferiore regola la tensione di controllo della valvola proporzionale elettrica in tempo reale in base al valore di feedback, in modo che il cilindro possa raggiungere la posizione con precisione. 6. Il segnale di posizione della piattaforma viene restituito al computer superiore dal sensore di posizione e la posizione della piattaforma viene ulteriormente corretta dal computer superiore.

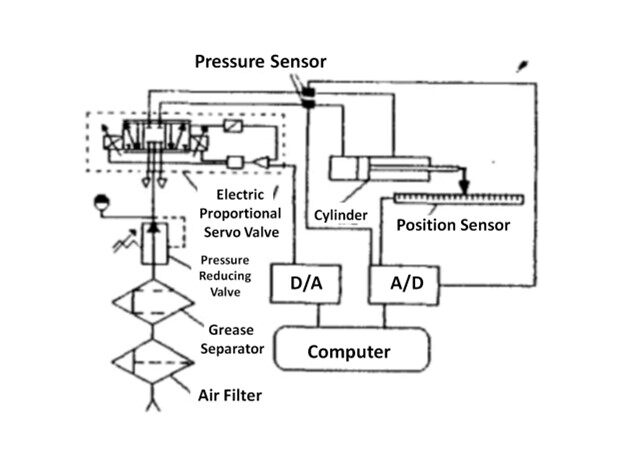

Nell'intero processo di controllo, l'attenzione è rivolta al sistema di controllo monocilindrico. La figura seguente mostra lo schema sperimentale del sistema di controllo monocilindrico.

Per il sistema di controllo del regolatore di pressione a controllo elettronico, il controllo a singolo cilindro ha caratteristiche di controllo migliori; l'aggiunta del controllo PI nella retroazione ottimale dello stato può aumentare significativamente la rigidità del sistema e migliorare le prestazioni di inseguimento del sistema. Le prestazioni di tracciamento sono buone nell'intervallo di frequenza compreso tra 0,1 Hz e 5 Hz. L'oggetto di questo test è il modello di piattaforma di prova del sistema di sospensione dell'automobile, che non richiede una precisione di spostamento molto elevata ed è più sensibile alla velocità e alla velocità di risposta dell'accelerazione. Dopo l'adozione del cilindro di grandi dimensioni, il carico dell'intero sistema aumenta notevolmente. La risposta in frequenza del sistema può raggiungere i 5~10Hz, soddisfacendo così i requisiti della piattaforma di prova.

Viene adottata una piattaforma parallela a 6-DOF composta principalmente da cilindro e valvola proporzionale elettrica, che evita la difficoltà di controllo causata dalla stretta relazione di combinazione del movimento tra i sei attuatori richiesta dalla pressione idraulica e dallo stelo a vite, e garantisce la sensibilità di risposta alla velocità e all'accelerazione. L'uso simultaneo di cilindri pneumatici e di un regolatore di pressione a controllo elettronico consente di ridurre notevolmente i costi, il rumore e l'inquinamento.